مجله

خرابی روتور

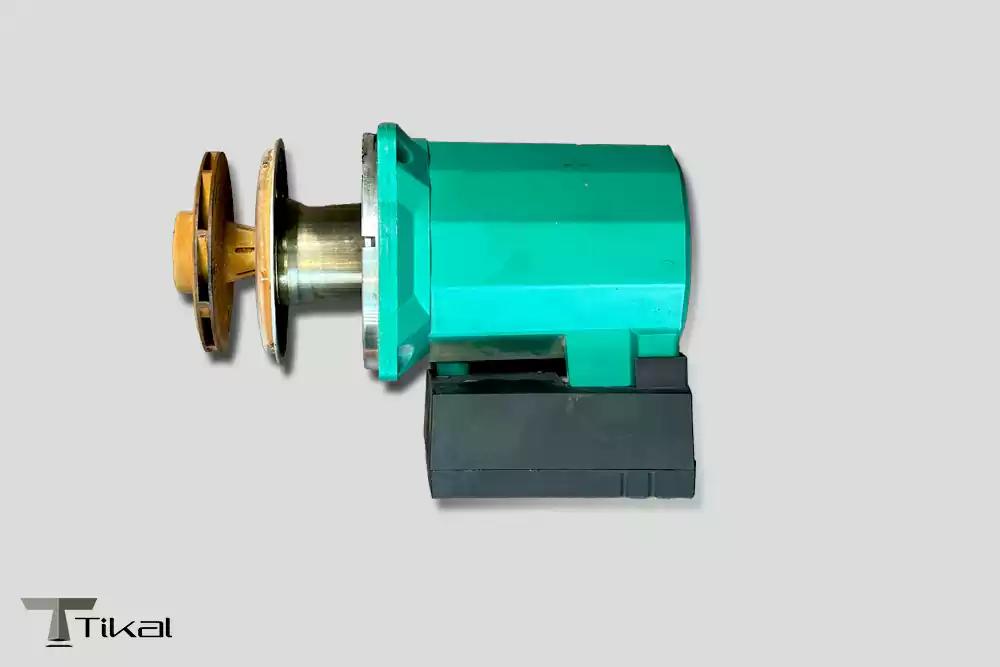

روتور یکی از اجزای حیاتی تجهیزات صنعتی مانند الکتروموتورها است که خرابی آن میتواند عملکرد دستگاه را به شدت تحت تاثیر قرار دهد. در این مقاله، به بررسی علل شایع خرابی روتور، نحوه تشخیص علائم هشداردهنده، و راهکارهای جلوگیری از این مشکل میپردازیم.

لیست مطالب

Toggleعلل شایع خرابی روتور

خرابی روتورها میتواند به دلایل مختلفی رخ دهد. برخی از عوامل رایج که موجب خرابی روتور میشوند عبارتند از:

- مصالح نامناسب در ساخت روتور

استفاده از مواد کمکیفیت میتواند موجب آسیب زودرس به روتور شود. موادی که مقاومت حرارتی، مکانیکی و مغناطیسی مطلوبی ندارند، باعث کاهش طول عمر دستگاه میشوند. - حرارت بیش از حد

یکی از عوامل اصلی خرابی روتور، دمای بالای ناشی از کارکرد مداوم، عدم کارکرد مناسب سیستم خنککننده، یا کیفیت پایین برق ورودی است. - بارگذاری نامناسب

بارگذاری بیش از حد یا اعمال بارهای ناگهانی بر روی روتور میتواند باعث کاهش کارایی و حتی خرابی کامل شود. اطمینان از رعایت ظرفیت بار دستگاه ضروری است. - وجود آلودگی

گرد و غبار، مواد شیمیایی و آلودگیهای محیطی میتوانند به یاتاقانها و سایر بخشهای روتور آسیب برسانند و باعث فرسودگی زودرس شوند.

نحوه بررسی علائم هشداردهنده خرابی روتور در تجهیزات صنعتی

علائم هشداردهنده میتوانند به شما کمک کنند تا قبل از خرابی کامل روتور، اقدامات لازم را انجام دهید. در این بخش، به برخی از این علائم اشاره میکنیم:

- صدای غیرعادی: اگر صدای غیرعادی مانند لرزش یا سوت در حین کارکرد دستگاه شنیده میشود، ممکن است نشانه خرابی روتور باشد.

- افزایش دما: دمای بیش از حد دستگاه میتواند به خرابی سریعتر روتور منجر شود.

- کاهش عملکرد: اگر دستگاه قدرت و کارایی سابق را ندارد، ممکن است روتور دچار مشکل شده باشد.

نقش حرارت بالا در خرابی روتور

حرارت یکی از دلایل اصلی خرابی روتور به شمار میآید. در ادامه به بررسی دقیقتر این موضوع میپردازیم:

نقش حرارت بالا در خرابی روتور

حرارت بالا میتواند به سیمپیچها، عایقها و قطعات فلزی روتور آسیب برساند. در صورت بالا بودن دما برای مدت طولانی، این امر باعث تغییر شکل، ذوب شدن قطعات یا ایجاد ترک و شکستگی در روتور میشود.

چگونه حرارت را کنترل کنیم؟

- استفاده از سیستم خنککننده مناسب

- بازرسیهای دورهای جهت اطمینان از عملکرد صحیح سیستم خنککننده

- استفاده از عایقهای با کیفیت بالا

- استفاده از فیلتر های مغناطیسی

دلایل اصلی خرابی روتورهای قفس سنجابی

روتورهای قفس سنجابی یکی از پرکاربردترین نوع روتورها در الکتروموتورها هستند، اما همچنان در معرض خرابی قرار دارند. علل رایج عبارتند از:

- عدم پرشدگی کامل شیارها

هنگام فرآیند دایکست، ممکن است آلومینیوم به طور کامل شیارهای روتور را پر نکند، که این امر میتواند به نقص در توزیع جریان الکتریکی منجر شود. - وجود حفره در رینگ انتهایی

حفرهها در رینگ انتهایی روتور میتوانند بر عملکرد صحیح دستگاه تاثیر بگذارند و باعث لرزش و نویز شوند.

علت خرابی

راهکار جلوگیری

حرارت بالا

استفاده از سیستم خنککننده مناسب و بازبینی دورهای

بارگذاری نامناسب

رعایت ظرفیت مجاز بار و جلوگیری از شوکهای ناگهانی

مواد نامناسب

استفاده از مواد با کیفیت بالا در فرآیند ساخت

آلودگی محیطی

نصب فیلترهای مناسب و انجام تمیزکاری منظم

- عدم پرشدگی کامل شیارها

راهکارهای پیشگیری از خرابی روتور

برای جلوگیری از خرابی روتور، اقدامات زیر را میتوانید در نظر بگیرید:

- استفاده از فیلتر مغناطیسی

فیلترهای مغناطیسی به کمک جذب ذرات فلزی و آلودگیهای موجود در سیستم، باعث کاهش سایش و آسیب به روتور میشوند. - بازرسیهای دورهای

انجام بازرسیهای منظم برای شناسایی علائم اولیه خرابی و رفع مشکلات کوچک پیش از تبدیل شدن به مشکلات بزرگتر. - کنترل دما و تهویه مناسب

دمای بالا میتواند به خرابی روتور منجر شود. استفاده از سیستم خنککننده و تهویه مناسب از ایجاد گرمای اضافی جلوگیری میکند. - تعمیر و نگهداری پیشگیرانه

پیشبینی نیازهای تعمیر و نگهداری و تعویض به موقع قطعات آسیبدیده میتواند خرابی را به حداقل برساند.

راهکار جلوگیری از خرابی

توضیحات

فیلتر مغناطیسی

جلوگیری از ورود ذرات فلزی و کاهش سایش

بازرسیهای دورهای

تشخیص مشکلات کوچک پیش از خرابیهای بزرگتر

کنترل دما و تهویه

جلوگیری از گرمای بیش از حد و آسیب به روتور

تعمیر و نگهداری پیشگیرانه

جلوگیری از توقف ناگهانی و افزایش عمر دستگاه

- استفاده از فیلتر مغناطیسی

نقش فیلتر مغناطیسی در بهبود عملکرد تجهیزات

فیلترهای مغناطیسی با جذب ذرات ریز فلزی که در سیستمهای هیدرولیک و روغنکاری تجهیزات وجود دارند، میتوانند به صورت قابل توجهی از خرابیهای احتمالی جلوگیری کنند. این ذرات میتوانند به مرور زمان باعث سایش و ایجاد خراش در روتور شوند، بنابراین حذف آنها از سیستم بسیار مهم است.

مزایای استفاده از فیلتر مغناطیسی

- کاهش هزینههای تعمیر و نگهداری

- افزایش طول عمر تجهیزات

- کاهش زمان توقف ناگهانی دستگاه

- بهبود راندمان کلی سیستم

مزایای استفاده از فیلتر مغناطیسی

روتورهای مغناطیس دائم به دلیل حساسیت بالایی که نسبت به حرارت و ضربه دارند، به مراقبتهای ویژهای نیاز دارند. چند راهکار موثر در این زمینه شامل موارد زیر میشود:

- استفاده از فیلترهای مغناطیسی برای جلوگیری از ورود ذرات فلزی

- انجام بازرسیهای منظم برای تشخیص علائم اولیه خرابی

- کنترل کیفیت برق ورودی برای جلوگیری از ایجاد شوکهای الکتریکی

چگونه از فیلتر مغناطیسی به درستی استفاده کنیم؟

برای اینکه فیلتر مغناطیسی به درستی عمل کند، باید نکاتی را رعایت کنید:

- نصب فیلتر در مسیر صحیح جریان روغن یا سیال

فیلتر باید در جایی قرار گیرد که بتواند تمامی ذرات آلاینده را جذب کند. - بازرسی و تمیزکاری منظم فیلتر

تجمع ذرات در فیلتر میتواند باعث کاهش کارایی آن شود، بنابراین تمیزکاری منظم فیلتر ضروری است. - انتخاب فیلتر مناسب با قدرت مغناطیسی کافی

فیلترهای مغناطیسی با قدرت بالا قادر به جذب ذرات ریزتر و بیشتری هستند، بنابراین باید فیلتری را انتخاب کنید که با نیازهای سیستم شما همخوانی داشته باشد.

سوالات متداول

خیر، اما میتواند به طور قابل توجهی از سایش و خرابی جلوگیری کند و هزینههای نگهداری را کاهش دهد و طول عمر تجهیز را افزایش دهد.

بستگی به میزان استفاده از تجهیزات دارد، اما بهتر است هر ماه یک بار تمیز شود.

بله، فیلتر مغناطیسی برای اکثر تجهیزات صنعتی و الکتروموتورها قابل استفاده است

نشانههایی مانند صدای غیرعادی، افزایش دما، و کاهش عملکرد دستگاه میتوانند نشاندهنده خرابی روتور باشند.

بله، مواد نامناسب میتوانند به سرعت به قطعات آسیب برسانند و موجب خرابی زودرس شوند.

بله، بازرسیهای منظم میتوانند از بروز خرابیهای ناگهانی جلوگیری کنند و هزینههای تعمیرات را کاهش دهند.

سخن آخر

خرابی روتور یکی از مشکلات رایج در تجهیزات صنعتی است که میتواند عملکرد دستگاهها را به شدت کاهش دهد. با توجه به اهمیت این موضوع، دانستن علل شایع، روشهای تشخیص و پیشگیری از خرابی روتور میتواند به بهبود عملکرد و افزایش عمر تجهیزات کمک کند.

آیا تا به حال با خرابی روتور در تجهیزات خود مواجه شدهاید؟ نظرتان را با ما در میان بگذارید و تجربیات خود را در قسمت نظرات بنویسید.